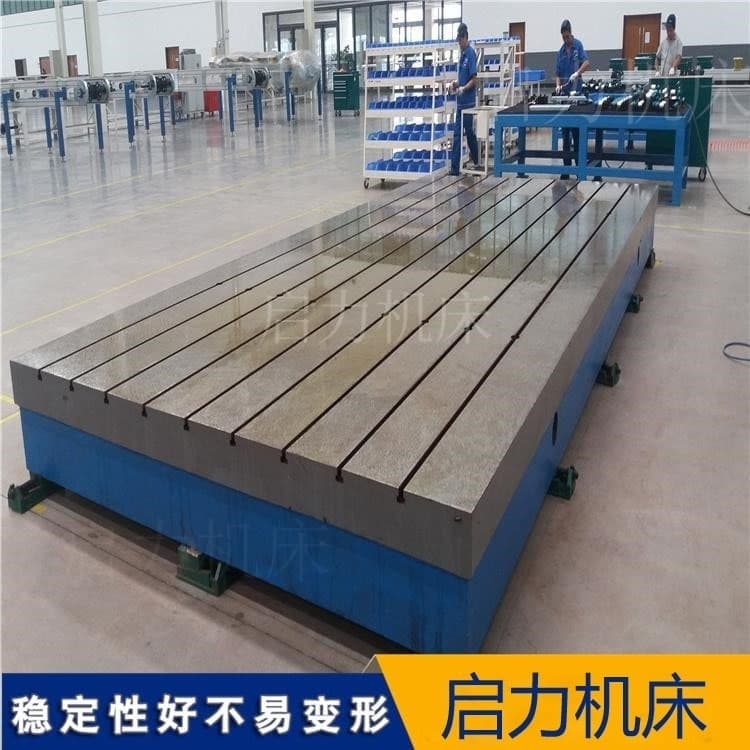

工业试验台铁地板:关键支撑,助力高精度测试

- 2025-07-14 11:28:48

- 来源:

- 作者:启力

- 0

- 0

- 添加收藏

试验台铁地板铸造工艺:消失模铸造技术的普及使平台尺寸精度达到CT8级(GB/T6414标准),比传统砂型铸造提升2个等级。激光扫描检测系统的应用让大型平台(6m×4m)的整体平面度检测时间从8小时缩短至45分钟。

试验台铁地板热处理:多段式时效 处理工艺的成熟是关键突破,通过280℃×8h+180℃×24h的阶梯保温,残余应力去掉率可达92%,比单一时效提高40个百分点。

处理工艺的成熟是关键突破,通过280℃×8h+180℃×24h的阶梯保温,残余应力去掉率可达92%,比单一时效提高40个百分点。

表面处理:微弧氧化技术在2015年后开始应用,10μm厚的陶瓷层使平台耐腐蚀寿命延长至15年,摩擦系数降至0.12,特别适合铝镁合金焊接场景。

从毛坯到成品,试验台铁地板的精度加工是一场微米级的追逐。现代工艺采用"粗刨—半精磨—人工刮研"的三段式加工法,其中人工刮研工序尤为关键。经验丰富的通过每25mm×25mm面积内20-25个接触点的刮削,使平台平面度可达0级精度(≤0.03mm/m2)。机床厂采用光学平直仪配合电子水平仪进行检测,确保平台对角线误差不超过0.005mm。

表面质量同样影响稳定性。采用金刚石进行镜面加工的试验台铁地板,其表面粗糙度Ra≤1.6μm,这种超光滑平面不仅能减少工件摩擦阻力,更能防止焊接飞溅物附着。数据显示,镜面处理平台的清洁维护效率提升40%,使用寿命延长3-5年。

四、环境适应性的进化

面对多样业场景,现代试验台铁地板展现出惊人的环境适应能力。在潮湿的沿海地区,平台表面进行转化处理,配合双层环氧沥青漆防护,可使耐盐雾性能突破3000小时。北方严寒环境下的解决方案则是在铸铁中加入元素(1.2-1.5%),使材料在-40℃仍保持良好韧性。

针对需求创新层出不穷。核电领域使用的防磁试验台铁地板通过高圭铸铁(Si≥4%)制造,可将磁场干扰降低90%;专用的低膨胀平台则采用配方,其热膨胀系数控制在(8.5±0.5)×10/℃,与钛合金构件匹配。

五、智能维保体系的突破

物联网技术为平台稳定性注入新动能。植入平台的振动传感器网络可实时监测动态刚度变化,当谐波振幅超过安全阈值时自动预警。徐工集团部署的智能监测系统,成功将平台意外损坏率降低78%。大数据分析还能预测刮研周期,焊装线通过分析3000组磨损数据,建立起到±15天的维护时间模型。

试验台铁地板日常维护的标准化同样重要。建立"五步养护":每日除尘去污、每周检查紧固件、每月测量平面度、季度润滑调整机构检测,可使平台始终保持状态。实践表明,严格执行维保规程的平台,其精度维持时间可延长2-3倍。

启力机床谢女士13785751790