T 型槽铸铁平台在装配和试验环节发挥着重要作用

- 2025-07-02 10:46:01

- 来源:

- 作者:启力

- 0

- 0

- 添加收藏

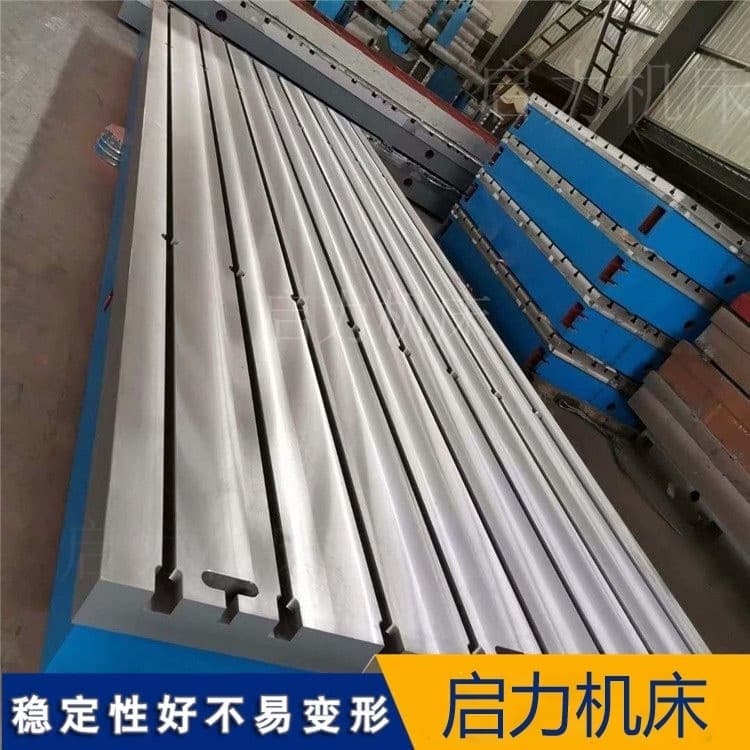

T型槽铸铁平台显著的特征是其表面均匀分布的T型槽结构。这些槽口通常按照标准间距排列,为装配作业提供了灵活。工人们可以利用T型螺栓将各种夹具、定点装置或待装配的工件牢固地固定在平台上,实现快定点和可靠夹持。这种设计不仅提高了装配效率,更重要的是确保了装配精度,为后续工序的质量控制奠定了坚实基础。

从技术发展角度看,现代T型槽铸铁平台正经历着材料与工艺的双重革新。改性铸铁材料的应用使平台耐磨性提升2-3倍,某机床制造企业实测数据显示,采用新材料的平台在五年使用周期内,关键接触面磨损量不超过0.01mm。表面处理技术方面,激光淬火工艺可在导轨接触区域形成0.8-1.2mm的硬化层,硬度达45-50。智能化工装系统的发展使T型槽平台与物联网技术结合,某智能制造示范工厂的案例显示,配备RFID识别模块的夹具系统可通过平台槽轨实现自动定点,换型时间缩短至传统方法的1/5。

在安全生产方面,T型槽铸铁平台的结构设计充分考虑了人机工程学要求。平台边缘采用R10以上的圆角处理,防滑纹表面处理使摩擦系数维持在0.6-0.8的安全区间。某制造企业的报告指出,采用符合标准的T型槽平台后,工件滑移事率下降72%。针对环境需求,防爆车间使用的平台配备铜合金槽条和防静电涂层,可避免火花放电风险。

从经济效益分析,T型槽铸铁平台的全生命周期成本优势明显。虽然初始投资比普通焊接平台高30%-40%,但使用寿命可达15-20年,维护成本仅为焊接平台的1/3。某工程机械集团的设备管理数据显示,采用高品质铸铁平台的生产线,五年内的综合运维成本降低28%,设备利用率提升17个百分点。模块化设计带来的另一个优势是改造扩展便利,用户可根据产能变化灵活添加辅助模块,避免整体设备更换的巨大投入。

当前制造业转型升级背景下,T型槽铸铁平台正朝着复合化、智能化方向发展。集成液压升降系统的多平台可实现±15°的倾角调节,满足特殊装配工艺需求。与视觉定点系统结合的智能平台,定点精度达到±0.01mm,某电子产品组装线应用案例显示,该方案使贴装效率提升40%。随着工业互联网技术的透,新一代智能平台配备应变传感器和温度补 偿系统,可实时监测平台状态并自动修正热变形误差。

偿系统,可实时监测平台状态并自动修正热变形误差。

从行业标准体系看,我国已建立完善的T型槽平台技术规范。GB/T22095-2008《铸铁平板》标准对平台材质、精度等级、检验方法等作出明确规定,JJG117-2013《平板检定规程》则详细规定了00级至3级平台的允差标准。值得注意的是,出口产品还需符合ISO8512-2国际标准,某外贸企业的经验表明,通过认证的平台产品在市场价能力可达15%-20%。

在实际选型应用中,用户需综合考虑平台规格、精度等级、槽系配置等关键参数。一般机械加工建议选用1级精度平台,槽距150mm的配置可平衡成本与通用性;检测则应选择00级平台,配套光学平尺进行定期校验。某汽车零部件企业的设备选型报告显示,过度追求高精度等级会导致采购成本增加30%而实际效用有限,合理的精度匹配才是选择。

维护保养方面,维护可显著延长平台使用寿命。日常使用中应避免局部过载,建议载荷均匀分布在平台面积60%以上。定期保养需采用专用导轨油润滑槽轨,每半年进行一次平面度检测。某机床厂的经验表明,实施预防性维护的平台,精度保持周期可延长3-5年。环境控制同样重要,建议将平台安置在20±2℃的恒温车间,湿度控制在40%-60%RH范围。

启力机床谢女士13785751790